目前,螺杆泵定子襯套大都是采用傳統的橡膠定子制造技術,即在金屬外殼內澆鑄一層型線爲雙螺旋曲面的橡膠,與外表面镀硬铬的金屬轉子配合使用。工作時,由于橡膠溶脹性、溫脹性、易老化性等導致定子易損壞;由于定子與油管相連,當定子損壞後,在更換定子時,要同時起杆柱和管柱,作業費用高,且定子不能再利用,造成很大程度上的浪費。而且橡膠襯在內表面,很難除去,致使定子不能再利用。全金屬螺杆泵可以克服上述缺點,它的定子與轉子均爲金屬材料,二者爲間隙配合。這樣可以保證螺杆泵在正常運轉時,發揮較高的工作效率。然而,目前國內對全金屬螺杆泵的理論研究仍爲空白,嚴重制約了全金屬螺杆泵的應用與推廣。介質粘度是影響泵的容積效率的重要因素,因此本文利用CFD軟件模擬分析了油液粘度對泵舉升性能的影響。

1 計算模型及邊界條件

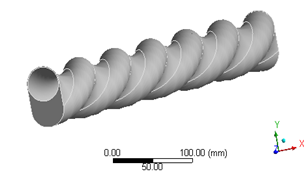

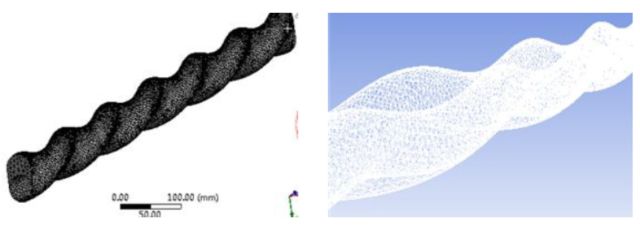

以GLB500型的螺杆泵進行建模,爲探究定子與轉子間隙對泵出口壓力的影響,將分別生成不同間隙值的分析模型。幾何模型如圖1。在ANSYS Workbench軟件中應用自動網格劃分方法網格劃分結果如圖2所示。

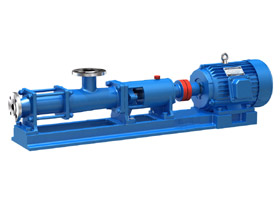

圖1 流場分析所需模型

圖2 全金屬螺杆泵流體域網格劃分模型

邊界條件及假設:進口邊界條件爲速度入口,出口邊界條件爲出流(Outflow)邊界條件,對于壁面邊界條件,凡是跟隨轉子一起旋轉的壁面都采用移動的壁面,且移動的方向和速度與轉子旋轉的方向和速度一致,而其余壁面均爲靜止,速度值爲零。

2流體數值計算方法

2.1 流體動力學分析的數值計算方法

對于泵內螺旋流體能夠得到解析解的情況較少,因此多采用數值模擬的方法。常用的求解流體力學微分方程數值解法分爲有限差分法、有限元法和有限體積法。有限差分法只考慮網格點上的數值而不考慮網格點之間如何變化;有限單元法必須假定網格點之間的變化規律(即插值函數),並將其作爲近似解;從數值計算方法考慮,有限體積法只需尋求節點值,這與有限差分法相類似,但有限體積法在求解體積的積分時,必須假定網格之間節點的分布,這又與有限單元法相類似,因此可以理解爲有限體積法是有限單元法和有限差分法的中間產物。本文流體計算方法選用基于有限元的有限體積法,在有限體積法守恒特性的基礎上,吸收了有限元法的數值精確性。有限體積法是近年發展非常迅速的一種數值計算方法,其特點是計算效率高,目前在 CFD領域得到了廣泛應用,大多數商用CFD軟件都采用這種方法。

2.2 控制方程的離散和求解

(1) 控制方程的離散

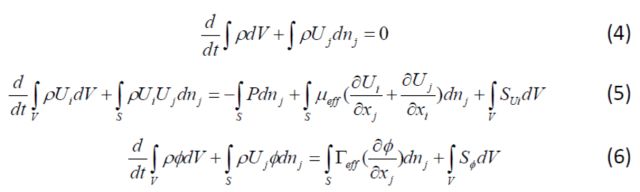

采用有限網格的形式將流體域離散成有限個個體控制域,針對每個控制體求其積分,將相關的質量、動量、能量等轉換成每個控制體的離散表達形式。質量、動量和通用變量(無源的標量)方程在直角坐標系中可表示爲:

利用高斯積分定理將體積分轉換爲面積分,如果控制體在時間域上保持固定的形狀,則時間微分被轉移到體積分之外,上述方程的積分形式爲:

式中:dnj是外表面法向矢量的微分分量;V和S分別爲體積域和面積域。

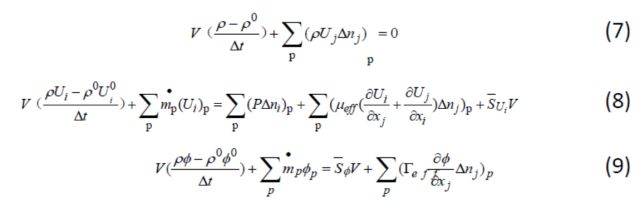

采用一階歐拉公式,可將積分方程離散爲:

式中:V爲控制體體積;Δt爲時間步長;Δnj是離散的控制體外表面法向矢量的分量;下標p表示控制體上求積分的點,求和則表示控制體上所有積分點的和,上標表示上一時刻的值,離散的質量流量爲:

(2) 形函數

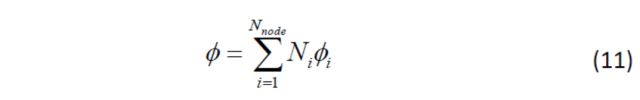

由于求解域體現在網格節點中,方程中的每一項要求解與解之間的梯度接近積分點上的值,因此有限單元的形函數被用來計算網格單元內的解及其變分。變量φ可表示爲:

式中:Ni是節點i的形函數;φi是節點i的φ值。

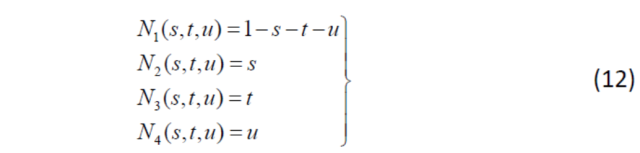

對于四節點四面體單元,節點的形函數爲:

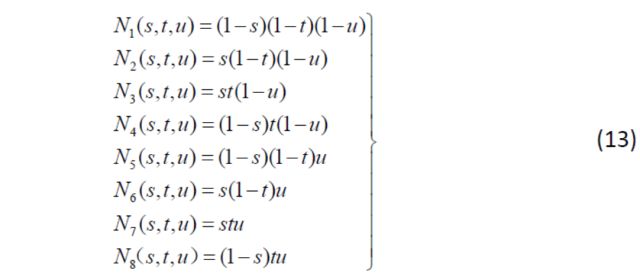

對于八節點六面體單元,節點的形函數爲:

(3)線性方程求解

對于離散系統集成的線性方程組,可表示爲:

式(14)中:A爲系數矩陣;φ爲未知矢量;b是右端項。

在求解時,采用因式分解技術對該方程組進行叠代求解,通過修正項δ’,使n次叠代近似值δn接近于n+1次值δn+1,即 在n次計算之後,由公式(15)求出殘差rn:

利用殘差值,求出修正項:

由修正項值便可得到n+1次的近似解爲:

重複利用上述計算方法進行叠代計算,將收敛于一個滿意的精確解。

3 油液粘度對全金屬螺杆泵舉升能力的影響

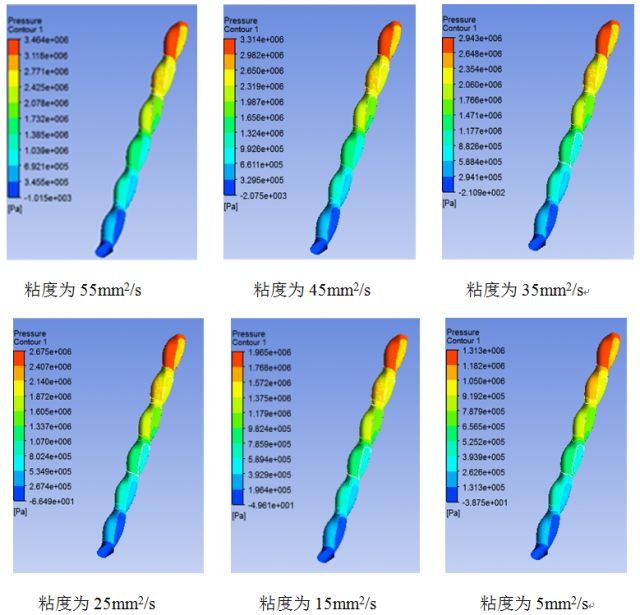

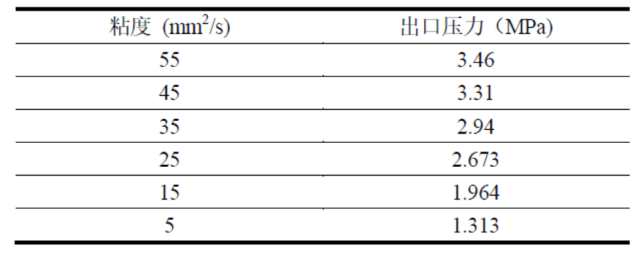

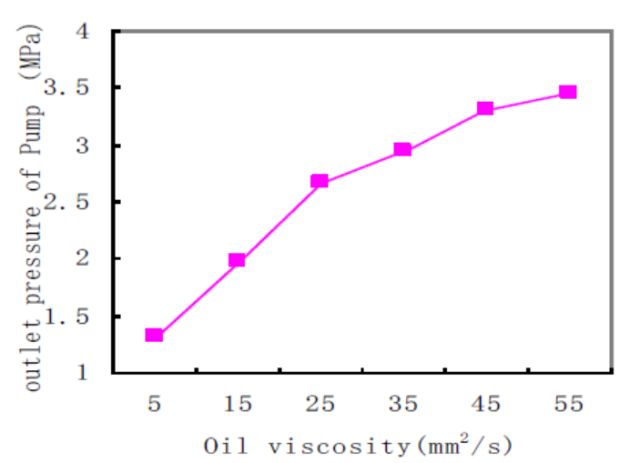

粘度是對螺杆泵轉速影響較大的因素之一。舉升介質的不同粘度特性,對泵性能可能產生不同影響,此處選取全金屬螺杆泵的間隙值δ=0.3mm,轉速爲300r/min,以及固定溫度條件下,分析幾種粘度的油液對泵升壓及泄漏量的影響,分析過程中未考慮溫度變化對粘度的影響。不同介質粘度對泵內壓力影響的分析結果如圖3所示,將圖3中模擬結果彙總,如表1所示,不同粘度與泵出口壓力間關系曲線如圖4所示。

圖3 不同介質粘度時泵內壓力圖

表1 不同粘度所對應的出口壓力值

圖4 不同粘度與壓力關系曲線

分析圖4可知:

(1) 介質粘度對全金屬螺杆泵內壓力的提升有着重要的影響。隨着粘度的增大,泵出口壓力增大,泵的泄漏量減小,容積效率提高,從而提高泵的舉升能力。由于我國不同地區油田原油粘度有較大差別,根據原油粘度特征選擇合適的定子與轉子間間隙值及轉子轉速,對于提高原油開采效益具有是十分重要意義。

(2) 介質粘度對全金屬螺杆泵轉子轉速的選取具有較大影響。介質粘度影響泵液的充滿系數,當螺杆泵轉子旋轉時,在泵入口處第一個泵腔容積逐漸增大,此時只要存在一定壓差,油液迅速充滿泵腔。若油液粘度較大,則因其流動性差,增大泵入口處的阻力,使油液不能很快充滿泵腔,遊離氣體充滿剩余空腔,泵的容積效率急劇下降。因此,當介質粘度較高時,應適當考慮降低轉子轉速。

(3) 介質粘度的提高可以適當改善全金屬螺杆泵的容積效率。根據分析結果顯示,介質粘度越大,分子間的作用力越大,外力破壞其結構越困難,表現爲密封效果得到改善,提高泵的容積效率。

4 結論

介質粘度影響泵液的充滿系數及容積效率。隨着粘度的增大,泵出口壓力增大,泄漏量減小,容積效率提高,從而提高泵的舉升能力。由于我國不同地區油田原油粘度有較大差別,根據原油粘度特征選擇合適的定子與轉子間間隙值及轉子轉速,對于提高原油開采效益具有是十分重要意義。

更多螺杆泵知識關注上海浙瓯泵閥制造有限公司

© 2023 上海浙瓯泵閥制造有限公司 版權所有

© 2023 上海浙瓯泵閥制造有限公司 版權所有